Trzeci Wymiar Produkcji

W krajobrazie technologicznym XXI wieku niewiele innowacji ma tak fundamentalne znaczenie jak druk 3D. Choć termin ten może przywodzić na myśl niewielkie, plastikowe figurki tworzone przez hobbystów, w rzeczywistości kryje się za nim potężna rewolucja przemysłowa. Druk 3D, profesjonalnie nazywany wytwarzaniem addytywnym lub przyrostowym, to nie tylko nowa metoda produkcji – to całkowicie nowy paradygmat tworzenia fizycznych obiektów, który stanowi jeden z filarów czwartej rewolucji przemysłowej.

Przez stulecia produkcja opierała się głównie na metodach subtraktywnych, czyli ubytkowych. Proces ten można porównać do pracy rzeźbiarza: zaczynając od solidnego bloku materiału – czy to drewna, metalu, czy kamienia – usuwa się jego nadmiar za pomocą skrawania, frezowania czy wiercenia, aż do uzyskania pożądanego kształtu. Metoda ta, choć skuteczna, jest z natury marnotrawna, generując znaczną ilość odpadów w postaci wiórów i ścinków. Co więcej, jest ograniczona przez fizyczny dostęp narzędzia do obrabianego elementu, co uniemożliwia tworzenie pewnych skomplikowanych geometrii wewnętrznych.

Wytwarzanie addytywne odwraca tę logikę o 180 stopni. Zamiast odejmować, dodaje. Proces polega na budowaniu trójwymiarowego obiektu warstwa po warstwie, na podstawie cyfrowego modelu. Można to sobie wyobrazić jako tworzenie przedmiotu poprzez nakładanie na siebie tysięcy ultracienkich plasterków materiału, które łączą się ze sobą, tworząc spójną całość. Ta fundamentalna zmiana podejścia – od „rzeźbienia” do „wzrastania” – niesie ze sobą rewolucyjne korzyści. Po pierwsze, minimalizuje ilość odpadów, ponieważ zużywa się tylko tyle materiału, ile jest potrzebne do stworzenia obiektu. Po drugie, uwalnia projektantów i inżynierów od ograniczeń tradycyjnych metod, pozwalając na tworzenie niezwykle złożonych, zoptymalizowanych i lekkich struktur, które wcześniej istniały tylko w sferze wyobraźni.

Druk 3D przestał być jedynie narzędziem do szybkiego prototypowania i stał się pełnoprawną technologią produkcyjną, zdolną do wytwarzania części końcowych, od spersonalizowanych implantów medycznych po krytyczne komponenty silników odrzutowych. Niniejszy artykuł to kompleksowe kompendium wiedzy, które przeprowadzi czytelnika przez fascynujący świat wytwarzania addytywnego. Odpowiemy na kluczowe pytania: czym dokładnie jest druk 3D, kto i kiedy go wynalazł, jak działają jego kluczowe technologie oraz gdzie znajdują one zastosowanie, zmieniając naszą medycynę, przemysł i codzienne życie. Zapraszamy w podróż do trzeciego wymiaru produkcji.

Przeczytaj także:

Wertykalna uprawa roślin w technologii druku 3D – przyszłość ogrodnictwa zaczyna się dziś

Smoki drukowane w 3D – dziecięca radość, kreatywna technologia

Druk 3D w służbie zieleni. Rewolucja w tworzeniu doniczek i wazonów na miarę XXI wieku

Rozdział 1: Narodziny Rewolucji – Historia i Pionierzy Druku 3D

Historia druku 3D to fascynująca opowieść o tym, jak idea, która kiełkowała przez dekady w umysłach wizjonerów, w końcu znalazła odpowiedni grunt technologiczny i biznesowy, by przerodzić się w globalną rewolucję. To historia nie tylko o genialnych wynalazkach, ale także o uporze, wizji komercyjnej i sile otwartej współpracy, która zdemokratyzowała dostęp do tej przełomowej technologii.

1.1. Wczesne Przebłyski: Od Map Woskowych do Pierwszych Patentów

Chociaż nowoczesny druk 3D jest dzieckiem ery cyfrowej, sama koncepcja tworzenia obiektów poprzez nakładanie warstw jest znacznie starsza. Już w 1892 roku Austriak Joseph E. Blanther złożył wniosek o patent na metodę produkcji map reliefowych. Polegała ona na laminowaniu i sklejaniu ze sobą kolejnych płyt woskowych, z których wycinano odpowiednie kontury, tworząc w ten sposób trójwymiarową mapę terenu. Był to jeden z pierwszych udokumentowanych przykładów myślenia w kategoriach warstwowej budowy obiektu.

Prawdziwe korzenie technologii addytywnej sięgają jednak lat 70. i początku lat 80. XX wieku, kiedy to rozwój laserów i polimerów światłoczułych stworzył nowe możliwości. Pierwszą osobą, która opisała działający system do szybkiego prototypowania, był dr Hideo Kodama z Miejskiego Instytutu Badań Przemysłowych w Nagoi w Japonii. W 1981 roku złożył on wniosek patentowy opisujący metodę, w której światłoczuła żywica była utwardzana warstwa po warstwie za pomocą światła UV. Był to bezpośredni przodek technologii znanej dziś jako stereolitografia (SLA). Niestety, z powodu problemów z finansowaniem, dr Kodama nie był w stanie sfinalizować procesu patentowego w wymaganym terminie, a jego przełomowy pomysł popadł w zapomnienie.

Niemal w tym samym czasie, po drugiej stronie globu, podobną koncepcję rozwijał francuski zespół inżynierów: Alain Le Méhauté, Olivier de Witte i Jean-Claude André. W 1984 roku złożyli oni wniosek patentowy na proces stereolitografii, wyprzedzając swojego amerykańskiego konkurenta o zaledwie kilka tygodni. Jednak i w tym przypadku historia potoczyła się niefortunnie. Ich pracodawcy, francuski gigant telekomunikacyjny (wówczas część General Electric) oraz konsorcjum laserowe CILAS, uznali, że technologia nie ma wystarczającego potencjału biznesowego i porzucili projekt, nie opłacając zgłoszenia patentowego.

Te wczesne próby doskonale ilustrują kluczową różnicę między wynalazkiem a innowacją. Zarówno Kodama, jak i francuski zespół dokonali wynalazku – stworzyli nową, działającą koncepcję technologiczną. Brakowało im jednak ekosystemu niezbędnego do innowacji: wizji komercyjnej, finansowania i determinacji, by przekuć pomysł w realny produkt rynkowy. Okazało się, że rewolucja technologiczna potrzebuje nie tylko naukowców, ale i przedsiębiorców.

1.2. Ojcowie Założyciele: Dekada, Która Zdefiniowała Wszystko

Osobą, która posiadała wszystkie te cechy, był amerykański inżynier Charles „Chuck” Hull. Pracując w firmie produkującej lampy UV do utwardzania żywic na blatach meblowych, Hull był sfrustrowany powolnym i kosztownym procesem tworzenia małych, plastikowych prototypów. Tradycyjne metody, takie jak formowanie wtryskowe, wymagały produkcji drogich form, co trwało tygodniami. W 1983 roku wpadł na pomysł, by wykorzystać firmowe lampy UV do innego celu: utwardzania światłoczułej żywicy warstwa po warstwie, tworząc w ten sposób fizyczny obiekt bezpośrednio z cyfrowego projektu. Pierwszym przedmiotem, jaki kiedykolwiek wydrukował, była prosta, czarna miseczka do przemywania oczu.

Hull, w przeciwieństwie do swoich poprzedników, dostrzegł ogromny potencjał komercyjny swojego wynalazku. 8 sierpnia 1984 roku złożył wniosek patentowy na swój proces, który nazwał stereolitografią (SLA). Patent został mu przyznany 11 marca 1986 roku. W tym samym roku, nie tracąc czasu, Hull założył firmę

3D Systems, pierwszą na świecie firmę zajmującą się drukiem 3D. Już w 1987 roku wprowadził na rynek pierwszy komercyjny produkt – drukarkę SLA-1. To był oficjalny początek branży wytwarzania addytywnego. Chuck Hull jest dziś powszechnie uznawany za „ojca druku 3D” nie tylko dlatego, że wynalazł kluczową technologię, ale przede wszystkim dlatego, że miał wizję i determinację, by przekształcić ją w dobrze prosperujący biznes.

Lata 80. okazały się niezwykle płodne dla rozwoju druku 3D, a Hull nie był jedynym pionierem. Niemal równolegle powstały dwie inne fundamentalne technologie, które do dziś stanowią trzon przemysłu:

- Selektywne Spiekanie Laserowe (SLS): W 1988 roku dr Carl Deckard, student na Uniwersytecie Teksańskim, wraz ze swoim profesorem dr. Joe Beamanem, zgłosił patent na technologię SLS. W tej metodzie laser o dużej mocy selektywnie spieka cząsteczki sproszkowanego materiału (początkowo plastiku, później także metali), tworząc stały obiekt. Technologia ta została skomercjalizowana przez firmę DTM, która później została przejęta przez 3D Systems.

- Modelowanie Topionym Materiałem (FDM): Historia tej technologii ma w sobie uroczy, niemal garażowy pierwiastek. S. Scott Crump, próbując stworzyć dla swojej córki zabawkowa żabkę za pomocą pistoletu do kleju na gorąco, wpadł na pomysł, że mógłby zautomatyzować ten proces, tworząc obiekty warstwa po warstwie. W 1989 roku, wraz z żoną Lisą, opatentował technologię Fused Deposition Modeling (FDM) i założył firmę Stratasys. W 1992 roku na rynek trafiła ich pierwsza drukarka, „3D Modeler”.

W ten sposób, w ciągu zaledwie kilku lat, między 1984 a 1989 rokiem, narodziły się i zostały opatentowane trzy filary nowoczesnego druku 3D: SLA, SLS i FDM. Każda z tych technologii, choć oparta na innej zasadzie fizycznej, realizowała tę samą rewolucyjną ideę wytwarzania przyrostowego.

1.3. Demokratyzacja Technologii: Od Przemysłu do Garażu

Przez pierwsze dwie dekady swojego istnienia druk 3D pozostawał technologią niszową, drogą i dostępną głównie dla dużych korporacji przemysłowych, które wykorzystywały go do szybkiego prototypowania. Drukarki kosztowały setki tysięcy dolarów i wymagały specjalistycznej obsługi. Prawdziwa rewolucja i demokratyzacja technologii nadeszła wraz z kluczowym wydarzeniem prawnym:

wygaśnięciem patentu na technologię FDM firmy Stratasys w 2009 roku.

To wydarzenie otworzyło wrota dla innowacji na niespotykaną dotąd skalę. Już kilka lat wcześniej, w 2005 roku, dr Adrian Bowyer z Uniwersytetu w Bath w Wielkiej Brytanii zainicjował projekt RepRap (Replicating Rapid Prototyper). Jego celem było stworzenie taniej, otwartej (open-source) drukarki 3D, która byłaby w stanie… drukować własne części, czyli samoreplikować się. Po wygaśnięciu patentu na FDM, społeczność RepRap mogła legalnie i bez opłat licencyjnych wykorzystać tę technologię. Spowodowało to eksplozję firm, startupów i indywidualnych twórców, którzy zaczęli budować i sprzedawać niedrogie drukarki 3D dla hobbystów, małych firm i szkół. Druk 3D w końcu trafił z hal fabrycznych do garaży i na biurka.

Warto również wspomnieć, że sam termin „druk 3D” (ang. 3 Dimensional Printing) został wymyślony i opatentowany przez naukowców z Massachusetts Institute of Technology (MIT) w 1993 roku. Odnosił się on do technologii podobnej do druku atramentowego, gdzie spoiwo jest natryskiwane na warstwę proszku. Z czasem jednak nazwa ta została potocznie zaadaptowana do opisu całej rodziny technologii przyrostowych.

Historia druku 3D pokazuje, jak postęp technologiczny jest napędzany nie tylko przez błyskotliwe idee, ale także przez czynniki ekonomiczne, prawne i społeczne. Od samotnych wynalazców, przez zdeterminowanych przedsiębiorców, aż po globalną społeczność open-source – każda z tych grup dołożyła swoją cegiełkę do budowy świata, w którym tworzenie fizycznych obiektów z cyfrowych danych stało się dostępne niemal dla każdego.

| Rok | Wydarzenie | Znaczenie |

|---|---|---|

| 1892 | Joseph E. Blanther patentuje metodę tworzenia warstwowych map reliefowych z wosku. | Jedna z najwcześniejszych udokumentowanych koncepcji wytwarzania warstwowego. |

| 1981 | Dr Hideo Kodama w Japonii opisuje system szybkiego prototypowania oparty na utwardzaniu żywicy światłem UV. | Naukowe podwaliny pod technologię SLA, choć projekt nie został skomercjalizowany. |

| 1984 | Charles „Chuck” Hull składa wniosek patentowy na stereolitografię (SLA). | Kluczowy moment, w którym wynalazek został połączony z wizją komercyjną. |

| 1986 | Hull otrzymuje patent na SLA i zakłada firmę 3D Systems. | Narodziny przemysłu druku 3D jako komercyjnej dziedziny. |

| 1987 | 3D Systems wprowadza na rynek pierwszą komercyjną drukarkę 3D, model SLA-1. | Technologia staje się dostępna dla przemysłu, głównie do prototypowania. |

| 1988 | Dr Carl Deckard z Uniwersytetu Teksańskiego patentuje technologię selektywnego spiekania laserowego (SLS). | Powstaje druga z trzech fundamentalnych technologii druku 3D. |

| 1989 | S. Scott Crump patentuje technologię modelowania topionym materiałem (FDM) i zakłada firmę Stratasys. | Narodziny najpopularniejszej i najbardziej dostępnej technologii druku 3D. |

| 1993 | MIT patentuje technologię 3DP i po raz pierwszy używa terminu „druk 3D”. | Ukucie nazwy, która zdominuje publiczną percepcję technologii. |

| 2005 | Dr Adrian Bowyer inicjuje projekt RepRap. | Początek ruchu open-source, którego celem jest stworzenie taniej, samoreplikującej się drukarki 3D. |

| 2009 | Wygasa kluczowy patent na technologię FDM. | Moment przełomowy, który zapoczątkował rewolucję drukarek desktopowych i masową popularyzację technologii. |

| 2013 | 3D Systems dodaje do swojego portfolio technologię bezpośredniego druku z metalu (DMP). | Druk 3D z metali staje się coraz ważniejszym segmentem rynku, otwierając drogę do produkcji części końcowych. |

Zastanawiasz się Jaka drukarka 3D na start? Przegląd najlepszych opcji dla początkujących?

Rozdział 2: Alchemia XXI Wieku – Jak Działa Druk 3D?

Zrozumienie, jak z cyfrowego pliku powstaje fizyczny, trójwymiarowy obiekt, jest kluczem do docenienia potęgi wytwarzania addytywnego. Choć na rynku istnieje wiele różnych technologii druku 3D, wszystkie one opierają się na podobnym, fundamentalnym procesie, który przekształca ideę w materię. Różnice między nimi sprowadzają się do stosowanych materiałów i sposobu, w jaki łączone są ze sobą kolejne warstwy.

2.1. Od Idei do Obiektu: Anatomia Procesu Addytywnego

Niezależnie od tego, czy drukujemy prosty breloczek, czy skomplikowany komponent lotniczy, proces wytwarzania addytywnego przebiega według uniwersalnego schematu, który można podzielić na trzy główne etapy: przygotowanie modelu, drukowanie i obróbka końcowa.

- Projektowanie i przygotowanie cyfrowe: Wszystko zaczyna się od modelu 3D. Jest on tworzony w specjalistycznym oprogramowaniu do projektowania wspomaganego komputerowo (CAD) lub pozyskiwany za pomocą skanera 3D. Gotowy model, najczęściej w formacie pliku STL lub 3MF, jest następnie importowany do oprogramowania zwanego slicerem (z ang. slice – kroić). Rola slicera jest absolutnie kluczowa: program ten „kroi” wirtualny obiekt na setki, a nawet tysiące cienkich, poziomych warstw, niczym krojenie bochenka chleba. Dla każdej warstwy generuje on ścieżki, po których będzie poruszać się głowica drukarki. Slicer pozwala również na ustawienie dziesiątek parametrów druku, takich jak grubość warstwy, temperatura, prędkość czy gęstość wypełnienia. Wynikiem jego pracy jest plik w formacie G-code – swoisty język maszynowy, czyli zestaw precyzyjnych instrukcji dla drukarki, mówiący jej dokładnie, co ma robić w każdym momencie procesu.

- Drukowanie: Po załadowaniu pliku G-code do drukarki rozpoczyna się fizyczny proces tworzenia obiektu. Drukarka, poruszając się precyzyjnie w trzech osiach – X (lewo-prawo), Y (przód-tył) i Z (góra-dół) – zaczyna nanosić materiał warstwa po warstwie. W zależności od technologii, może to być wytłaczanie stopionego plastiku, utwardzanie żywicy światłem lub spiekanie proszku laserem. Po ukończeniu jednej warstwy, platforma robocza obniża się (lub głowica podnosi) o wysokość jednej warstwy, a proces jest powtarzany, aż do zbudowania całego obiektu. Proces ten może trwać od kilkudziesięciu minut do wielu dni, w zależności od rozmiaru i złożoności modelu oraz użytej technologii.

- Obróbka końcowa (Post-processing): Rzadko kiedy obiekt jest gotowy do użycia zaraz po zdjęciu z platformy drukarki. Prawie zawsze wymaga on pewnej formy obróbki końcowej. Najczęstszym krokiem jest usunięcie struktur podporowych. Są to dodatkowe elementy, generowane automatycznie przez slicer, które podtrzymują zwisające części modelu (tzw. nawisy) podczas druku, zapobiegając ich opadaniu pod wpływem grawitacji. W zależności od technologii i materiału, post-processing może również obejmować czyszczenie z resztek proszku, dodatkowe utwardzanie światłem UV (w przypadku żywic), piaskowanie, polerowanie, malowanie czy obróbkę cieplną w celu poprawy właściwości mechanicznych (w przypadku metali).

2.2. Przegląd Kluczowych Technologii: Trzy Drogi do Trzech Wymiarów

Choć norma ISO/ASTM 52900 klasyfikuje technologie addytywne na siedem głównych rodzin , trzy z nich zdominowały rynek i odpowiadają za zdecydowaną większość zastosowań. Każda z nich reprezentuje inne podejście do budowania warstw i oferuje unikalny zestaw zalet i wad, co prowadzi do swoistego „trójkąta kompromisów” między

szybkością, precyzją i właściwościami materiałowymi. Wybór odpowiedniej technologii zależy od tego, który z tych aspektów jest priorytetem dla danego zastosowania.

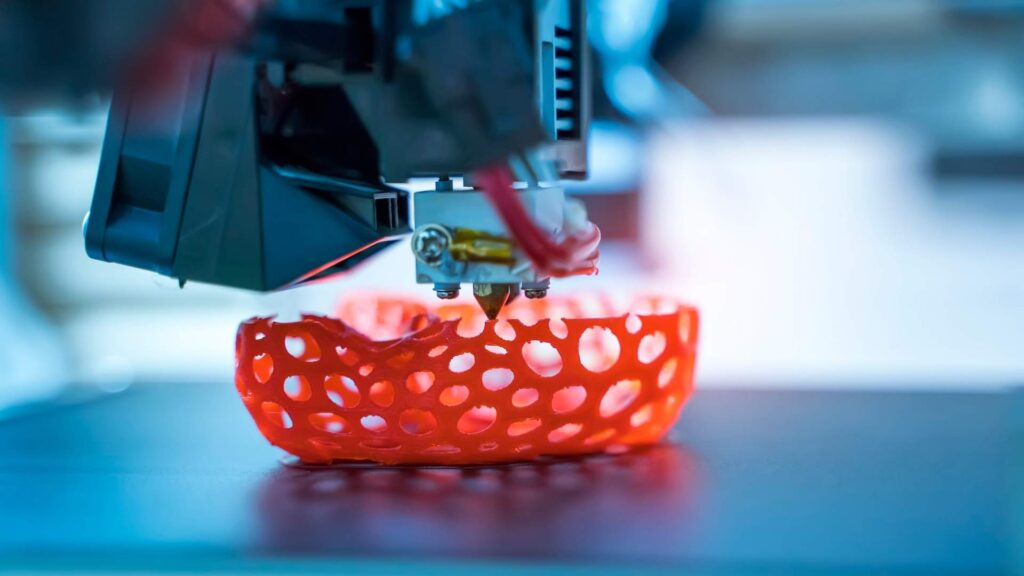

- Wytłaczanie Materiału (FDM/FFF – Fused Deposition Modeling/Fused Filament Fabrication): To bez wątpienia najpopularniejsza, najtańsza i najbardziej rozpowszechniona technologia druku 3D, która zdominowała rynek desktopowy i hobbystyczny. Jej działanie jest niezwykle proste: termoplastyczny materiał w postaci żyłki, zwany filamentem, nawinięty na szpulę, jest wprowadzany do podgrzewanej głowicy drukującej, zwanej ekstruderem. Tam filament topi się do stanu półpłynnego (w temperaturach od 190°C do ponad 260°C) i jest precyzyjnie wyciskany przez dyszę na stół roboczy, tworząc warstwę obiektu. Drukarki FDM są cenione za niski koszt, prostotę obsługi i szeroką gamę tanich materiałów. Oferują dobrą wytrzymałość mechaniczną, co czyni je idealnymi do produkcji funkcjonalnych prototypów, narzędzi, a nawet części końcowych. Ich głównym ograniczeniem jest niższa precyzja i widoczna struktura warstw w porównaniu do innych metod.

- Fotopolimeryzacja (SLA/DLP – Stereolithography/Digital Light Processing): To rodzina technologii, która króluje tam, gdzie wymagana jest najwyższa precyzja i gładkość powierzchni. Wszystkie metody z tej grupy wykorzystują ciekłą, światłoczułą żywicę (fotopolimer), która twardnieje pod wpływem światła UV. Różnica leży w źródle tego światła.

- SLA (Stereolitografia): To oryginalna technologia druku 3D. Wykorzystuje ona precyzyjną wiązkę lasera UV, która jest sterowana przez system luster, aby „rysować” przekrój każdej warstwy na powierzchni żywicy. Proces ten jest niezwykle dokładny, ale może być stosunkowo wolny, ponieważ laser musi obrysować każdą linię modelu.

- DLP (Cyfrowe Przetwarzanie Światła): Zamiast lasera, technologia DLP używa cyfrowego projektora (podobnego do tych w kinach domowych) do wyświetlania obrazu całej warstwy naraz na dno przezroczystego zbiornika z żywicą. Jednoczesne utwardzenie całej warstwy sprawia, że DLP jest znacznie szybsze niż SLA, zwłaszcza przy drukowaniu dużych, litych obiektów. Technologie fotopolimerowe są niezastąpione w jubilerstwie, stomatologii, modelarstwie i wszędzie tam, gdzie liczy się najdrobniejszy detal i idealnie gładka powierzchnia. Ich wadą są wyższe koszty materiałów i konieczność dodatkowego mycia i utwardzania wydruków.

- Spiekanie Proszków (SLS & DMLS/SLM – Selective Laser Sintering & Direct Metal Laser Sintering/Melting): To przemysłowe konie pociągowe, zdolne do tworzenia niezwykle wytrzymałych, funkcjonalnych części z zaawansowanych polimerów i metali. Proces odbywa się w zamkniętej komorze, w której cienka warstwa sproszkowanego materiału jest rozprowadzana na platformie roboczej przez specjalny wałek lub zgarniacz (recoater). Następnie laser o dużej mocy selektywnie skanuje powierzchnię proszku, spiekając lub topiąc jego cząsteczki zgodnie z przekrojem modelu.

- SLS (Selektywne Spiekanie Laserowe): Wykorzystuje proszki polimerowe, najczęściej nylon (poliamid). Kluczową zaletą SLS jest to, że niespieczony proszek otaczający model działa jak naturalna struktura podporowa. Umożliwia to drukowanie bardzo skomplikowanych geometrii, w tym ruchomych, zmontowanych części w jednym procesie, bez potrzeby usuwania trudnych podpór.

- DMLS/SLM (Bezpośrednie Spiekanie/Topienie Laserowe Metali): To technologie, które zrewolucjonizowały produkcję metalowych komponentów. Działają na podobnej zasadzie co SLS, ale wykorzystują proszki metali (stal nierdzewna, aluminium, tytan, stopy niklu) i znacznie mocniejsze lasery. Proces odbywa się w atmosferze gazu obojętnego (np. argonu), aby zapobiec utlenianiu metalu. Choć terminy DMLS i SLM są często używane zamiennie, technicznie DMLS spieka cząstki proszku (podgrzewa je do punktu, w którym łączą się na poziomie molekularnym), podczas gdy SLM całkowicie je topi, tworząc w pełni jednorodną, gęstą część. W przeciwieństwie do SLS, technologie metalowe wymagają stosowania podpór, które również są drukowane z metalu i muszą być mechanicznie usunięte po wydruku.

2.3. Paleta Materiałów: Od Skrobi Kukurydzianej po Stopy Tytanu

Siłą napędową druku 3D jest stale rosnąca biblioteka materiałów, która pozwala na tworzenie obiektów o niezwykle zróżnicowanych właściwościach – od elastycznych i biodegradowalnych, po twarde jak stal i odporne na ekstremalne temperatury.

- Tworzywa termoplastyczne (dla FDM): To najszersza i najbardziej dostępna grupa materiałów.

- PLA (polilaktyd): Najpopularniejszy filament dla początkujących. Jest biodegradowalny (wytwarzany np. ze skrobi kukurydzianej), łatwy w druku i praktycznie bezwonny. Jego wadą jest niska odporność na temperaturę i kruchość.

- ABS (akrylonitryl-butadien-styren): Bardziej wytrzymały, twardszy i odporny na wyższe temperatury niż PLA. Jest to materiał przemysłowy, używany np. do produkcji klocków LEGO. Wymaga jednak wyższych temperatur druku i podgrzewanego stołu, a podczas druku wydziela charakterystyczny zapach.

- PEEK (polieteroeteroketon): Wysokowydajny polimer przemysłowy. Jest niezwykle wytrzymały mechanicznie, odporny na wysokie temperatury (nawet do 250°C) i chemikalia. Jest o 70% lżejszy od metali o podobnych właściwościach, co czyni go idealnym dla przemysłu lotniczego i motoryzacyjnego. Jego druk wymaga specjalistycznych, wysokotemperaturowych drukarek.

- HIPS (polistyren wysokoudarowy): Często używany jako materiał podporowy, ponieważ rozpuszcza się w specjalnym roztworze (limonenie), co pozwala na łatwe usunięcie podpór z trudno dostępnych miejsc.

- Żywice fotopolimerowe (dla SLA/DLP): Występują w wielu wariantach, oferując szerokie spektrum właściwości: od standardowych żywic do modeli koncepcyjnych, przez elastyczne (imitujące gumę), przezroczyste, po specjalistyczne żywice odlewnicze (wypalające się bez popiołu, idealne dla jubilerów) i biokompatybilne (do zastosowań medycznych i stomatologicznych).

- Proszki polimerowe i metalowe (dla SLS i DMLS/SLM):

- Polimery (SLS): Głównie poliamidy (PA11, PA12, znane jako nylon), które dają bardzo wytrzymałe i lekko elastyczne części funkcjonalne. Dostępne są również mieszanki z dodatkami, np. włóknem szklanym lub węglowym, dla zwiększenia sztywności.

- Metale (DMLS/SLM): Szeroka gama stopów przemysłowych, w tym stal nierdzewna (np. 316L), stal narzędziowa, stopy aluminium (np. AlSi10Mg), stopy tytanu (Ti6Al4V), stopy niklu (Inconel) oraz metale szlachetne jak złoto czy platyna.

- Inne materiały: Technologia druku 3D pozwala również na wykorzystanie ceramiki, kompozytów, a nawet proszku gipsowego, który w technologii CJP (ColorJet Printing) jest spajany kolorowym lepiszczem, umożliwiając tworzenie w pełni barwnych modeli, np. architektonicznych lub figurek.

| Technologia | Zasada Działania | Główne Materiały | Zalety | Wady | Główne Zastosowania |

|---|---|---|---|---|---|

| FDM / FFF | Wytłaczanie stopionego filamentu warstwa po warstwie przez podgrzewaną dyszę. | Termoplasty: PLA, ABS, PETG, TPU, PEEK. | Niski koszt, prostota obsługi, duża dostępność materiałów, dobra wytrzymałość mechaniczna. | Niższa precyzja, widoczne warstwy, potrzeba stosowania podpór. | Szybkie prototypowanie, edukacja, oprzyrządowanie produkcyjne, części hobbystyczne, modele koncepcyjne. |

| SLA | Selektywne utwardzanie ciekłej żywicy fotopolimerowej za pomocą precyzyjnej wiązki lasera UV. | Żywice fotopolimerowe (standardowe, wytrzymałe, elastyczne, odlewnicze, biokompatybilne). | Bardzo wysoka precyzja, gładka powierzchnia, doskonałe odwzorowanie detali. | Wyższy koszt materiałów, wolniejszy proces druku, konieczność obróbki końcowej (mycie, utwardzanie). | Jubilerstwo, stomatologia, modelarstwo, precyzyjne prototypy, formy do odlewów. |

| DLP | Selektywne utwardzanie ciekłej żywicy fotopolimerowej przez wyświetlenie obrazu całej warstwy za pomocą projektora cyfrowego. | Żywice fotopolimerowe (takie same jak w SLA). | Wysoka precyzja, gładka powierzchnia, znacznie szybszy niż SLA dla dużych, litych części. | Wyższy koszt początkowy drukarki, rozdzielczość ograniczona przez piksele projektora. | Szybkie prototypowanie, produkcja małoseryjna, stomatologia, dobra konsumenckie. |

| SLS | Selektywne spiekanie proszku polimerowego za pomocą lasera o dużej mocy. | Proszki polimerowe (głównie Nylon PA11, PA12), TPU. | Wysoka wytrzymałość i trwałość części, brak potrzeby stosowania podpór, możliwość drukowania złożonych geometrii i ruchomych złożeń. | Wysoki koszt maszyny, ograniczona paleta kolorów, szorstka powierzchnia. | Funkcjonalne prototypy, produkcja małoseryjna części końcowych, komponenty dla motoryzacji i lotnictwa, medycyna. |

| DMLS / SLM | Selektywne topienie lub spiekanie proszku metalowego za pomocą lasera o bardzo dużej mocy w atmosferze ochronnej. | Proszki metali: stal nierdzewna, aluminium, tytan, stopy niklu, kobalt-chrom. | Produkcja w pełni gęstych, wytrzymałych części metalowych, ogromna swoboda geometryczna, możliwość tworzenia lekkich struktur. | Bardzo wysoki koszt maszyn i materiałów, wymagająca obróbka końcowa (usuwanie podpór, obróbka cieplna), wolny proces. | Przemysł lotniczy i kosmiczny, medycyna (implanty), motoryzacja (części o wysokiej wydajności), energetyka, produkcja narzędzi. |

Rozdział 3: Trzeci Wymiar w Praktyce – Zastosowania, Które Kształtują Naszą Rzeczywistość

Przez lata druk 3D ewoluował z niszowej technologii do prototypowania w potężne narzędzie produkcyjne, które rewolucjonizuje całe branże. Jego unikalna zdolność do tworzenia niemal dowolnych kształtów na żądanie otwiera drzwi do innowacji, które wcześniej były niemożliwe. Fundamentalna zasada, która napędza tę transformację, jest prosta, lecz głęboka: w druku 3D złożoność jest praktycznie darmowa. W tradycyjnej produkcji każdy dodatkowy detal, krzywizna czy wewnętrzny kanał zwiększa koszt i czas obróbki. W wytwarzaniu addytywnym koszt zależy głównie od objętości zużytego materiału i czasu pracy maszyny. Oznacza to, że wydrukowanie skomplikowanej, ażurowej struktury może być tańsze i szybsze niż wydrukowanie prostej, litej bryły o tych samych wymiarach zewnętrznych. To odwrócenie logiki produkcyjnej jest kluczem do zrozumienia, dlaczego druk 3D ma tak ogromny wpływ na medycynę, inżynierię, architekturę i dobra konsumenckie.

3.1. Medycyna Szyta na Miarę: Od Implantów po Druk Organów

W żadnej innej dziedzinie wpływ druku 3D nie jest tak osobisty i namacalny jak w medycynie. Technologia ta umożliwia odejście od uniwersalnych rozwiązań na rzecz medycyny w pełni spersonalizowanej, idealnie dopasowanej do unikalnej anatomii każdego pacjenta.

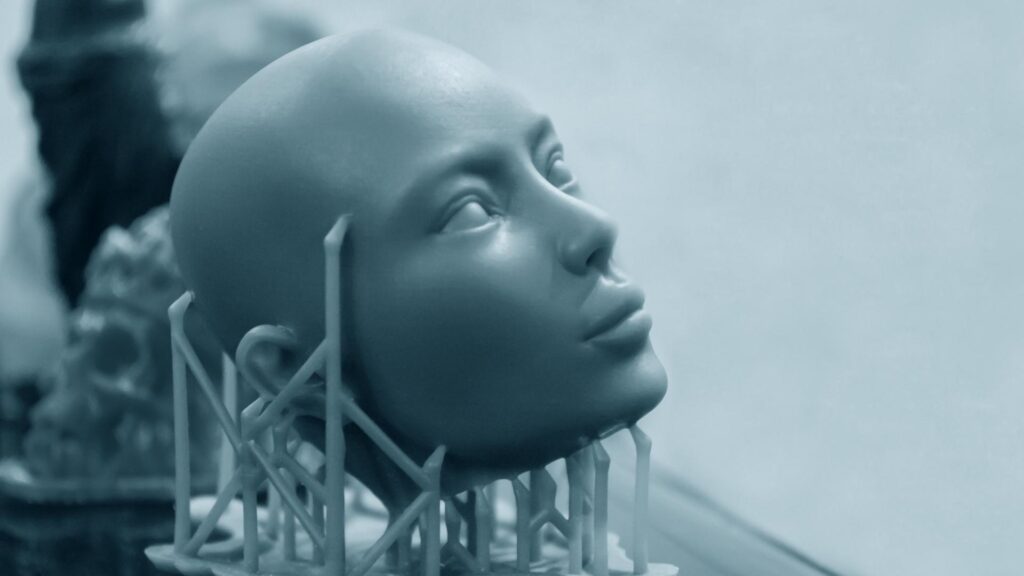

- Spersonalizowane implanty i protezy: Na podstawie danych ze skanów tomografii komputerowej (CT) lub rezonansu magnetycznego (MRI) możliwe jest zaprojektowanie i wydrukowanie (najczęściej z tytanu w technologii DMLS/SLM lub z biokompatybilnych polimerów) implantów, które idealnie pasują do pacjenta. Dotyczy to m.in. implantów czaszki do rekonstrukcji po urazach, implantów stawu biodrowego, a nawet niestandardowych implantów szczękowo-twarzowych. Podobnie tworzy się lekkie, spersonalizowane protezy kończyn, które są nie tylko bardziej komfortowe, ale i tańsze w produkcji.

- Planowanie chirurgiczne i edukacja: Chirurdzy na całym świecie wykorzystują druk 3D do tworzenia precyzyjnych, fizycznych modeli anatomicznych organów pacjenta. Taki model serca z wadą zastawki czy nerki z guzem nowotworowym pozwala lekarzom na dokładne zaplanowanie skomplikowanej operacji, przećwiczenie procedury i przewidzenie potencjalnych trudności przed wejściem na salę operacyjną. Skraca to znacząco czas zabiegu, zmniejsza ryzyko powikłań i poprawia bezpieczeństwo pacjenta. Modele te są również nieocenionym narzędziem do komunikacji z pacjentem, pomagając mu zrozumieć jego stan i planowane leczenie.

- Biodruk (Bioprinting) – Święty Graal medycyny: To najbardziej futurystyczna i obiecująca granica druku 3D. Polega na wykorzystaniu specjalnych biodrukarek do precyzyjnego osadzania „biotuszy” – hydrożeli zawierających żywe komórki pacjenta – w celu tworzenia żywych struktur tkankowych. Naukowcy na całym świecie z powodzeniem drukują już fragmenty skóry do leczenia oparzeń, chrząstki, a nawet miniaturowe, uproszczone wersje organów (organoidy) do testowania leków. W Polsce głośno było o projekcie bionicznej trzustki. Ostatecznym celem jest drukowanie w pełni funkcjonalnych, unaczynionych organów (serc, nerek, wątrób) na potrzeby transplantologii. Taki przełom mógłby całkowicie wyeliminować problem niedoboru dawców i ryzyko odrzucenia przeszczepu, ponieważ organ byłby stworzony z własnych komórek pacjenta.

- Farmaceutyki: Druk 3D wkracza również do aptek. W 2015 roku amerykańska Agencja Żywności i Leków (FDA) zatwierdziła pierwszy na świecie lek wydrukowany w 3D – Spritam, stosowany w leczeniu napadów padaczkowych. Technologia ta pozwala na tworzenie tabletek o porowatej strukturze, które błyskawicznie rozpuszczają się w ustach, co jest kluczowe dla pacjentów mających problemy z połykaniem. W przyszłości umożliwi to produkcję leków o precyzyjnie dobranej, spersonalizowanej dawce dla każdego pacjenta.

3.2. Inżynieria na Nowo: Lotnictwo i Motoryzacja

W przemyśle lotniczym i motoryzacyjnym, gdzie liczy się każdy gram masy i każda godzina przestoju, druk 3D stał się narzędziem do osiągania przewagi konkurencyjnej.

- Szybkie prototypowanie: To oryginalne zastosowanie druku 3D wciąż jest jednym z najważniejszych. Zamiast czekać tygodniami na obróbkę CNC pojedynczego prototypu, inżynierowie mogą wydrukować nową część w ciągu kilku godzin, przetestować ją, wprowadzić poprawki w pliku CAD i wydrukować kolejną wersję jeszcze tego samego dnia. Ten iteracyjny proces drastycznie przyspiesza cykl rozwoju produktu i obniża koszty.

- Optymalizacja i redukcja masy (Lightweighting): To tutaj zasada „złożoność jest darmowa” pokazuje swoją pełną moc. Za pomocą oprogramowania do optymalizacji topologicznej inżynierowie mogą zaprojektować komponenty, które mają organiczne, szkieletowe kształty, przypominające strukturę kości. Są one pozbawione wszelkiego zbędnego materiału, zachowując przy tym wymaganą wytrzymałość. Wydrukowane z lekkich stopów aluminium lub tytanu w technologii DMLS/SLM, części te mogą być o 40-60% lżejsze od swoich tradycyjnych odpowiedników. W lotnictwie każdy zaoszczędzony kilogram przekłada się na ogromne oszczędności paliwa w całym cyklu życia samolotu.

- Oprzyrządowanie produkcyjne i części zamienne: Fabryki samochodowe, takie jak Toyota, wykorzystują drukarki 3D do produkcji na żądanie niestandardowych przyrządów, uchwytów i szablonów (tzw. jigs and fixtures), które usprawniają pracę na liniach montażowych. Zamiast zlecać ich wykonanie na zewnątrz, mogą je wydrukować w ciągu nocy. Co więcej, druk 3D rewolucjonizuje rynek części zamiennych. Warsztaty renowacji klasycznych samochodów mogą odtworzyć niedostępne już elementy deski rozdzielczej czy ozdoby. W lotnictwie możliwe jest drukowanie części zamiennych bezpośrednio w hangarze, co minimalizuje kosztowne przestoje samolotów.

3.3. Od Makiety po Metropolię: Architektura i Budownictwo

Wpływ druku 3D na architekturę i budownictwo jest widoczny w dwóch zupełnie różnych skalach: od miniaturowych modeli po pełnowymiarowe budynki.

- Modele architektoniczne: Tradycyjne tworzenie makiet architektonicznych z kartonu czy pianki to żmudny i czasochłonny proces. Drukarki 3D pozwalają na szybkie i stosunkowo tanie tworzenie niezwykle szczegółowych, precyzyjnych modeli fizycznych bezpośrednio z plików CAD. Architekci i deweloperzy mogą dzięki nim lepiej zwizualizować projekt, sprawdzić nasłonecznienie, zaprezentować koncepcję klientom i wyłapać potencjalne błędy projektowe na wczesnym etapie.

- Druk 3D w budownictwie: To jedna z najbardziej spektakularnych i przyszłościowych aplikacji. Ogromne drukarki 3D, przypominające dźwigi poruszające się na szynach, wytłaczają specjalną mieszankę betonową warstwa po warstwie, tworząc ściany budynków. Pionierskie projekty, takie jak budowa kilkunastu domów w ciągu jednego dnia w Chinach (firma WinSun w 2014 roku) czy pierwszy na świecie biurowiec z drukarki 3D w Dubaju, pokazały ogromny potencjał tej technologii. Główne zalety to drastyczne skrócenie czasu budowy, redukcja kosztów pracy i niemal całkowita eliminacja odpadów budowlanych. Druk 3D pozwala również na realizację płynnych, krzywoliniowych form architektonicznych, których wykonanie tradycyjnymi metodami byłoby niezwykle trudne i kosztowne.

3.4. Produkcja i Dobra Konsumenckie: Era Personalizacji

Druk 3D zmienia również sposób, w jaki projektowane, produkowane i kupowane są towary codziennego użytku, wprowadzając nas w erę masowej personalizacji.

- Produkcja małoseryjna i na żądanie: Technologia ta wypełnia lukę między pojedynczym prototypem a produkcją masową, która wymaga ogromnych inwestycji w formy wtryskowe. Druk 3D pozwala firmom na produkcję niewielkich partii produktów (od kilkudziesięciu do kilku tysięcy sztuk) w opłacalny sposób, co umożliwia testowanie rynku, oferowanie niszowych produktów i elastyczne reagowanie na zmieniające się trendy.

- Personalizacja produktów: To tutaj konsumenci mogą najbardziej odczuć rewolucję 3D. Możliwe jest tworzenie produktów idealnie dopasowanych do indywidualnych potrzeb i gustów. Przykłady obejmują spersonalizowane oprawki okularów, aparaty słuchowe, wkładki do butów, biżuterię z unikalnym wzorem, a nawet niestandardowe kontrolery do gier, dopasowane do dłoni użytkownika.

- Elektronika użytkowa: W tej branży druk 3D jest kluczowym narzędziem do prototypowania obudów i komponentów mechanicznych dla urządzeń takich jak słuchawki, piloty, drony czy smartfony. Pozwala na szybkie testowanie ergonomii, dopasowania i estetyki produktu przed uruchomieniem kosztownej produkcji masowej.

Od ratujących życie implantów po lżejsze samoloty i domy budowane w jeden dzień – zastosowania druku 3D są tak różnorodne, jak ludzka pomysłowość. Wszystkie one wynikają z tej samej, prostej zasady: zdolności do przekształcania cyfrowej informacji w złożoną, fizyczną formę, warstwa po warstwie.

Rozdział 4: Horyzont Innowacji – Przyszłość Druku 3D

Choć druk 3D już teraz jest technologią rewolucyjną, jego potencjał jest daleki od wyczerpania. Na horyzoncie rysują się kolejne przełomy, które mogą jeszcze głębiej zmienić sposób, w jaki wchodzimy w interakcję ze światem materialnym. Jednak prawdziwa, długoterminowa transformacja może nie dotyczyć samej fabryki, ale całego globalnego łańcucha dostaw, wprowadzając nas w erę cyfrowej logistyki.

4.1. Czwarty Wymiar: Inteligentne Obiekty Drukowane w 4D

Jeśli druk 3D polega na tworzeniu obiektów w trzech wymiarach przestrzennych, to druk 4D dodaje do tego równania czwarty wymiar: czas. Koncepcja ta polega na drukowaniu obiektów 3D ze specjalnych, „inteligentnych” materiałów, które są zaprogramowane do zmiany swojego kształtu lub funkcji w czasie, w odpowiedzi na określony bodziec zewnętrzny. Tym bodźcem może być zmiana temperatury, zanurzenie w wodzie, wystawienie na działanie światła, prądu elektrycznego czy pola magnetycznego.

W praktyce oznacza to tworzenie obiektów, które potrafią same się składać, rozkładać lub adaptować do otoczenia. Wyobraźmy sobie płaską, wydrukowaną strukturę, która po podgrzaniu sama składa się w sześcian. Albo but sportowy, którego podeszwa zmienia swoją sztywność w zależności od terenu, po którym biegniemy. Potencjalne zastosowania są niemal nieograniczone:

- Medycyna: Stenty medyczne, które są wprowadzane do naczynia krwionośnego w skompresowanej formie, a następnie rozszerzają się do docelowego kształtu pod wpływem temperatury ciała.

- Inżynieria kosmiczna: Komponenty satelitów lub paneli słonecznych, które są drukowane w kompaktowej formie, aby zmieścić się w rakiecie, a po dotarciu na orbitę same się rozkładają.

- Dobra konsumenckie: Meble dostarczane w płaskich paczkach, które same się składają po podłączeniu do prądu. Druk 4D to wciąż wczesna faza badań, ale już teraz pokazuje, że przyszłość produkcji to nie tylko tworzenie statycznych obiektów, ale dynamicznych, responsywnych systemów.

4.2. Druk 3D a Zrównoważony Rozwój: Zielona Rewolucja?

W dobie kryzysu klimatycznego każda nowa technologia musi być oceniana pod kątem jej wpływu na środowisko. Druk 3D przedstawia tutaj obraz pełen niuansów, oferując znaczące korzyści, ale i stawiając nowe wyzwania.

Potencjalne korzyści dla zrównoważonego rozwoju:

- Redukcja odpadów: Jak już wspomniano, addytywny charakter procesu fundamentalnie zmniejsza marnotrawstwo materiału w porównaniu z produkcją subtraktywną. W niektórych technologiach, jak SLS, niespieczony proszek może być odzyskany i ponownie wykorzystany w kolejnych wydrukach, co zbliża proces do idei „zero waste”.

- Zdecentralizowana i lokalna produkcja: Druk 3D umożliwia przejście od modelu scentralizowanej produkcji masowej do sieci rozproszonych, lokalnych centrów produkcyjnych. Zamiast transportować gotowe części przez cały świat, można przesłać cyfrowy plik i wydrukować je na miejscu, na żądanie. Taki model drastycznie redukuje emisje dwutlenku węgla związane z transportem i eliminuje potrzebę utrzymywania ogromnych, energochłonnych magazynów.

- Wydłużanie cyklu życia produktów: Możliwość drukowania części zamiennych do sprzętu AGD, elektroniki czy pojazdów promuje kulturę naprawy zamiast wymiany. Ożywia to starsze urządzenia i ogranicza ilość elektrośmieci.

- Lżejsze konstrukcje: W lotnictwie i motoryzacji lżejsze części oznaczają mniejsze zużycie paliwa i niższą emisję spalin przez cały okres eksploatacji pojazdu.

Wyzwania środowiskowe: Mimo tych zalet, druk 3D nie jest technologią w pełni „zieloną”. Sam proces drukowania, zwłaszcza w przypadku topienia metali, jest bardzo energochłonny. Co więcej, najpopularniejsze filamenty, choć niektóre jak PLA są biodegradowalne w warunkach przemysłowych, wciąż w dużej mierze opierają się na tworzywach sztucznych pochodzenia naftowego. Rozwój bardziej ekologicznych, odnawialnych i łatwo przetwarzalnych materiałów jest jednym z kluczowych wyzwań dla przyszłości zrównoważonego druku 3D.

4.3. Wyzwania i Perspektywy na Horyzoncie

Aby druk 3D mógł w pełni zrealizować swój potencjał, branża musi zmierzyć się z kilkoma istotnymi przeszkodami.

- Szybkość i skalowalność: Chociaż druk 3D jest szybki w prototypowaniu, wciąż jest znacznie wolniejszy niż masowe metody produkcyjne, takie jak formowanie wtryskowe, w przypadku produkcji milionów identycznych części. Zwiększenie prędkości druku bez utraty jakości jest kluczowe dla szerszej adopcji w produkcji na dużą skalę.

- Koszty: Drukarki przemysłowe, zwłaszcza te do metalu, oraz specjalistyczne materiały wciąż są bardzo drogie, co stanowi barierę wejścia dla wielu mniejszych firm.

- Kontrola jakości i powtarzalność: Zapewnienie, że każda wydrukowana część, od pierwszej do tysięcznej, ma identyczne właściwości mechaniczne i dokładność wymiarową, jest krytycznym wyzwaniem, zwłaszcza w branżach o wysokich wymaganiach, jak medycyna czy lotnictwo.

- Kwestie prawne i etyczne: Łatwość kopiowania i przesyłania cyfrowych plików rodzi poważne pytania dotyczące ochrony własności intelektualnej. Jak chronić projektanta, gdy jego dzieło można skopiować jednym kliknięciem? Ponadto, pojawiają się obawy dotyczące możliwości drukowania niebezpiecznych przedmiotów, takich jak broń.

Mimo tych wyzwań, przyszłość druku 3D rysuje się w jasnych barwach. Jego najbardziej transformacyjny wpływ może leżeć nie w samej technologii, ale w rewolucji, jaką wywołuje w logistyce i modelach biznesowych. Przechodzimy od świata, w którym firmy zarządzają fizycznym inwentarzem w magazynach, do świata, w którym zarządzają cyfrowym inwentarzem w chmurze. Zamiast produkować na zapas i wysyłać na drugi koniec świata, firmy będą mogły produkować na żądanie, blisko klienta. To fundamentalna zmiana, która obiecuje nie tylko bardziej wydajną i spersonalizowaną produkcję, ale także bardziej odporne i zrównoważone łańcuchy dostaw, mniej podatne na globalne kryzysy i zakłócenia.

Zakończenie: Druk 3D – Technologia, Która Już Tu Jest

Podróż przez świat druku 3D prowadzi od prostych, warstwowych map z wosku, przez garażowe eksperymenty pionierów, aż po laboratoria, w których drukuje się żywe tkanki i fabryki produkujące komponenty do rakiet kosmicznych. W ciągu zaledwie czterech dekad technologia ta przeszła niezwykłą ewolucję: z niszowego narzędzia do szybkiego prototypowania przekształciła się w dojrzałą, wszechstronną platformę produkcyjną, która aktywnie zmienia oblicze medycyny, inżynierii, przemysłu i designu.

Kluczowe wnioski z tej podróży są jasne i doniosłe. Po pierwsze, druk 3D uwolnił projektowanie od kajdan tradycyjnej produkcji, wprowadzając zasadę, w której złożoność geometryczna nie generuje dodatkowych kosztów. Umożliwiło to tworzenie lżejszych, mocniejszych i bardziej wydajnych struktur. Po drugie, otworzył erę masowej personalizacji, pozwalając na tworzenie produktów idealnie dopasowanych do naszych ciał i potrzeb. Po trzecie, zapoczątkował fundamentalną zmianę w logice produkcji i dystrybucji, wskazując drogę ku bardziej zrównoważonemu, zdecentralizowanemu modelowi opartemu na cyfrowych danych i lokalnym wytwarzaniu na żądanie.

Rewolucja druku 3D nie jest już odległą wizją z powieści science fiction. To teraźniejszość, która dzieje się na naszych oczach w szpitalach, fabrykach i pracowniach projektowych na całym świecie. Wyzwania wciąż istnieją, a granice możliwości są nieustannie przesuwane przez innowacje takie jak druk 4D czy biodruk. Jednak jedno jest pewne: zdolność do przekształcania cyfrowej idei w fizyczną materię, warstwa po warstwie, na zawsze zmieniła nasz świat i będzie go kształtować w nadchodzących dekadach. Trzeci wymiar produkcji jest już z nami.

Zobacz także:

Zobacz swój dom zanim powstanie – nowy trend w projektowaniu z wykorzystaniem druku 3D

Nowa Era w Strefie Druku 3D: Poznajcie Rewolucyjną Drukarkę Bambu Lab H2D!

FAQ – Najczęściej Zadawane Pytania

1. Co to jest druk 3D? Druk 3D, znany również jako wytwarzanie addytywne, to proces tworzenia trójwymiarowych obiektów na podstawie cyfrowego modelu. Polega on na nakładaniu materiału warstwa po warstwie aż do uzyskania pełnego kształtu.

2. Kto i kiedy wynalazł druk 3D? Za wynalazcę druku 3D uznaje się Charlesa „Chucka” Hulla, który w 1984 roku złożył wniosek patentowy na technologię stereolitografii (SLA). W 1986 roku założył firmę 3D Systems, dając początek komercyjnemu wykorzystaniu tej technologii.

3. Jaka jest najpopularniejsza technologia druku 3D dla hobbystów? Zdecydowanie najpopularniejszą technologią dla początkujących i hobbystów jest FDM (Modelowanie Topionym Materiałem). Drukarki tego typu są stosunkowo tanie, proste w obsłudze, a materiały (filamenty) są powszechnie dostępne i niedrogie.

4. Czym różni się druk FDM od SLA? Główna różnica polega na materiale i metodzie. FDM polega na wytłaczaniu i układaniu warstwami stopionego plastiku (filamentu). SLA wykorzystuje wiązkę lasera UV do utwardzania ciekłej żywicy fotopolimerowej, co pozwala uzyskać znacznie gładsze powierzchnie i wyższą precyzję detali.

5. Czy można drukować z metalu? Tak, jest to możliwe dzięki zaawansowanym technologiom, takim jak DMLS (Bezpośrednie Spiekanie Laserowe Metalu) i SLM (Selektywne Topienie Laserowe). Metody te wykorzystują laser o dużej mocy do stapiania metalowego proszku, tworząc w pełni funkcjonalne, wytrzymałe części metalowe.

6. Jakie są główne zastosowania druku 3D w medycynie? W medycynie druk 3D jest rewolucją. Używa się go do tworzenia spersonalizowanych implantów (np. stawów biodrowych), protez, aparatów ortodontycznych, a także precyzyjnych modeli anatomicznych, które pomagają chirurgom w planowaniu skomplikowanych operacji.

7. Do czego wykorzystuje się druk 3D w przemyśle? Przemysł wykorzystuje druk 3D głównie do szybkiego prototypowania, co skraca czas projektowania nowych produktów. Drukuje się również narzędzia, uchwyty produkcyjne oraz krótkie serie części końcowych, zwłaszcza w branży motoryzacyjnej i lotniczej.

8. Czy drukarki 3D są drogie? Ceny drukarek 3D znacznie spadły na przestrzeni lat. Podstawowe modele FDM dla hobbystów można kupić już za kilkaset złotych. Profesjonalne maszyny przemysłowe, szczególnie te do druku z metalu, to wydatek rzędu setek tysięcy, a nawet milionów złotych.

9. Co to jest filament do drukarki 3D? Filament to materiał eksploatacyjny używany w drukarkach FDM. Jest to termoplastyczna żyłka nawinięta na szpulę, która po podgrzaniu w głowicy drukarki staje się plastyczna i pozwala na formowanie obiektu. Najpopularniejsze typy to PLA, ABS i PETG.

10. Jaka jest przyszłość druku 3D? Przyszłość tej technologii to biodruk 3D (tworzenie tkanek i organów), druk 4D (obiekty zmieniające kształt pod wpływem bodźców), a także coraz szersze zastosowanie w budownictwie (drukowanie domów) i produkcji żywności. Celem jest dalsze zwiększanie prędkości, precyzji i dostępności materiałów.